在當今制造業智能化轉型的浪潮中,一座采用前沿3D打印技術的智能成型工廠橫空出世,不僅以其高度自動化的物理形態引人注目,更因其背后突破性的軟件設計制作,創造了“規模最大”與“智能化程度最高”兩項舉世矚目的世界紀錄。

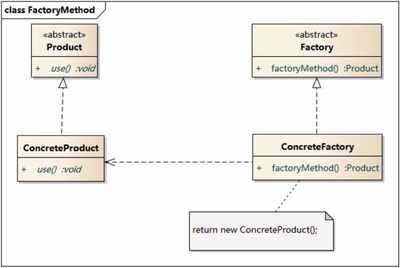

這座工廠的非凡成就,首先根植于其軟件系統的頂層架構設計。研發團隊摒棄了傳統工業軟件堆疊的模式,自主研發了全球首個“全流程數字孿生一體化智控平臺”。該平臺并非簡單地將設計、切片、打印、后處理等環節的軟件進行連接,而是構建了一個統一的數字模型和數據流,實現了從產品三維數字模型到最終實體零件的無縫數字化映射與實時閉環控制。這意味著,在虛擬空間中,整個打印過程可以被精確模擬、優化和監控,任何參數調整都能即時反饋并指導實體生產,將試錯成本降至極限,奠定了其“規模最大”卻能保持極高成品率與一致性的技術基礎。

其“智能化程度最高”的桂冠,來源于軟件核心中深度集成的AI驅動引擎。該引擎具備兩大核心能力:一是自適應工藝優化。通過機器學習算法,系統能自動分析數以萬計的歷史打印數據,針對不同材料特性、復雜幾何結構和實時環境參數,動態調整激光功率、掃描路徑、層厚等數百個關鍵工藝參數,實現打印過程的自感知、自決策與自優化,超越了依賴固定經驗公式的傳統模式。二是預測性維護與智能排產。軟件通過實時監測打印設備數千個傳感器的數據,利用AI模型預測關鍵部件的潛在故障,提前安排維護,保障了超大規模生產線的持續穩定運行。智能排產算法能綜合考慮訂單優先級、設備狀態、材料庫存和能耗等因素,實現生產資源的最優配置,將整體生產效率提升了數倍。

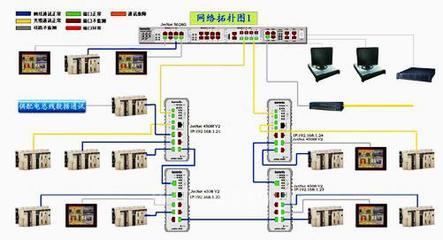

該工廠的軟件系統還實現了極致的開放性與協同性。它采用模塊化、微服務的架構,能夠靈活接入不同品牌、不同原理的3D打印設備,并向上游的CAD/CAM設計和下游的供應鏈管理、質量檢測系統提供標準化的API接口,形成了覆蓋設計、生產、管理、服務的全產業價值鏈智能閉環。這種以軟件為中樞的集成能力,使得工廠能夠快速響應個性化、小批量的市場需求,成為柔性制造的典范。

總而言之,這座3D打印智能成型工廠所創造的兩個“世界之最”,其靈魂與基石正是革命性的軟件設計制作。它通過構建全流程數字孿生、嵌入人工智能內核、打造開放協同生態,將3D打印技術從一項先進的制造工藝,提升為一座真正智能、高效、柔性的未來工廠中樞。這不僅是制造業的一次技術飛躍,更是軟件定義制造、數據驅動生產的理念在全球范圍內的率先成功實踐,為全球工業4.0的發展樹立了嶄新的標桿。